测量是保证产品质量的关键,再好的设计,如果没有进行精确的测量,也不可能制造出优质的产品。

本文整理了几种常用的测量仪器,并简要介绍其结构原理及使用方法,仅供初学者参考,内容如有不当之处请指正。

测量仪器的概念其基本内容包括:精度、误差、测量标准器材、长度测量、角度测量、形状测量、传统光学仪器。在精密测量上的应用等等。

游标卡尺是一种能够实施以长度(外形)测量为代表的内径及高度差等测量的测量仪器。因其使用简单,测量精度相对较高,被广泛用于生产制造现场。近年来,数显式游标卡尺的应用也逐渐增多了起来。

通常使用的游标卡尺,被称为M型游标卡尺,相比之下,用于测量大型目标物的卡尺则被称为BC型游标卡尺。

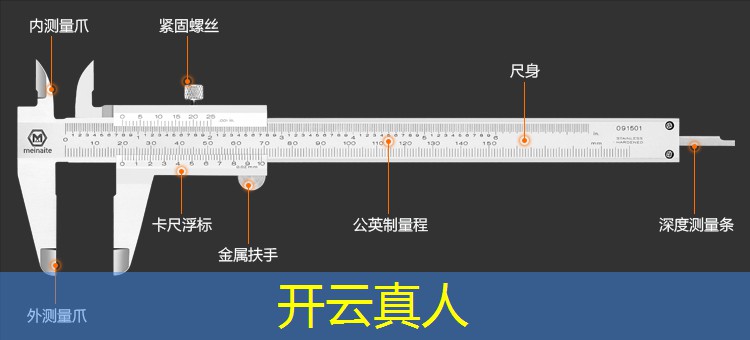

结构与用途

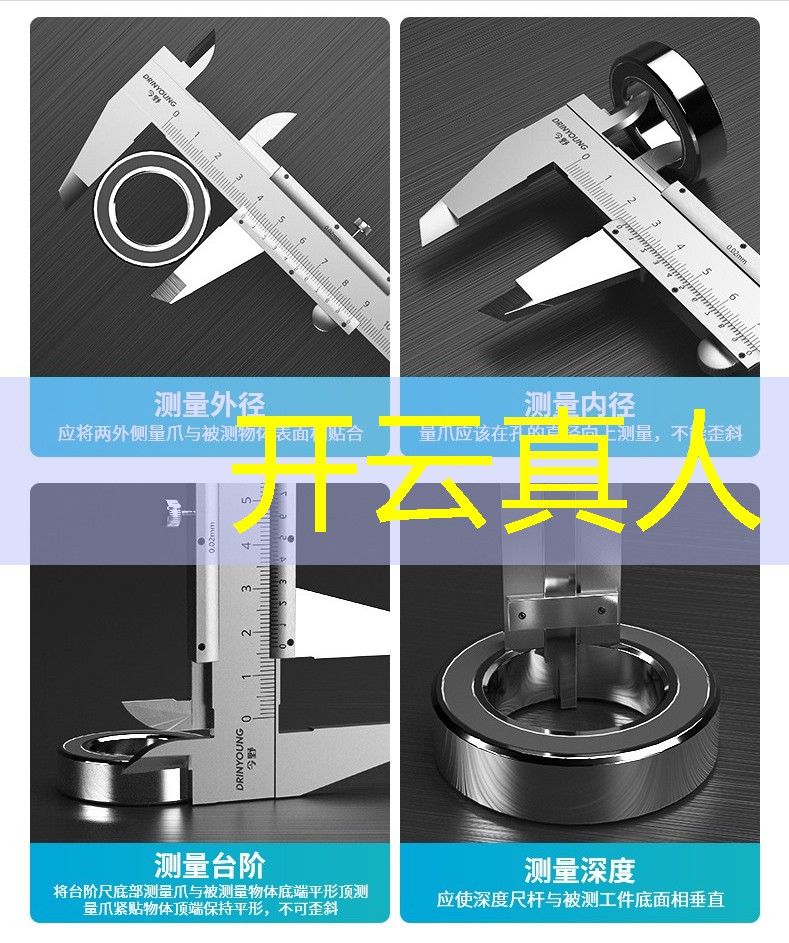

长度(外形)的测量…用外量爪夹住测量对象,读取主尺和游标的值。

内径的测量…将内量爪插入测量对象之间,张大到空隙消失,实施测量。

高度差的测量…使用深度杆或台阶,插入孔洞或高度差,进行测量。

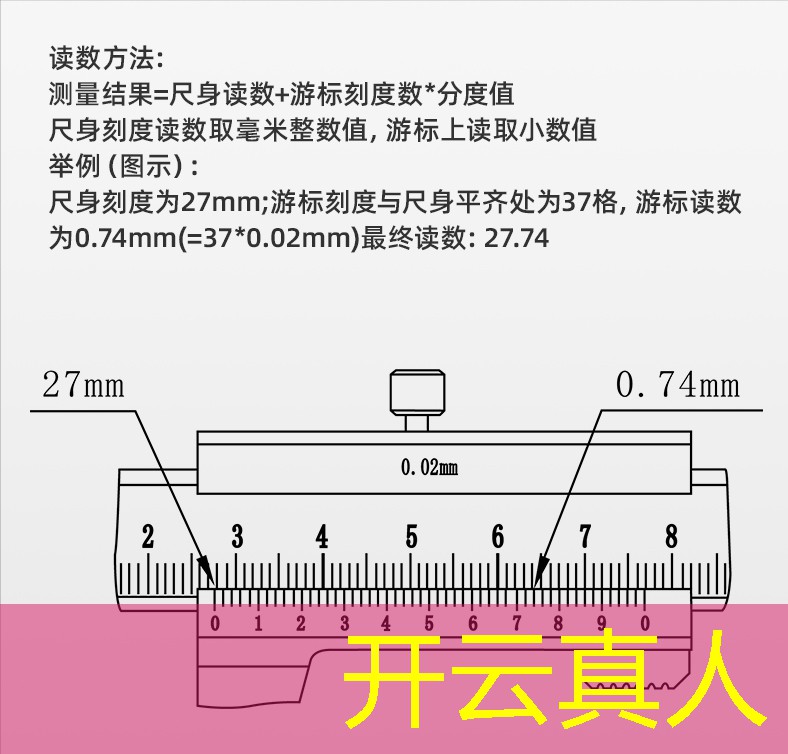

游标卡尺的主要使用方法测量时,请在抓住主尺部分的同时,用拇指移动游标,用外量爪的两端夹住目标物。此时若过度用力推动游标,会导致外量爪倾斜,无法进行正确测量。而在测量圆柱形物体时,应用外量爪的平行面充分夹住目标物。读取游标卡尺的刻度时,需要组合主尺与游标的示数。游标的一格刻度通常都是主尺一格刻度的20分之1,最小测量单位为0.05 mm。从左侧观察,读取游标与主尺刻度重合处的刻度。

使用注意事项测量时,若对游标过度施力,可能会导致外量爪弯曲,产生误差。正常状态下,当刻度为零时,外量爪的贴合处应该不会透光。尤其是对于内量爪、深度杆等部分,粗暴使用容易导致变形等问题,必须加以注意。建议定期检查测量精度是否无误。用标准块测量,是一种简单方便的办法。游标卡尺、高度尺规、深度计的校正周期为6个月至2年。

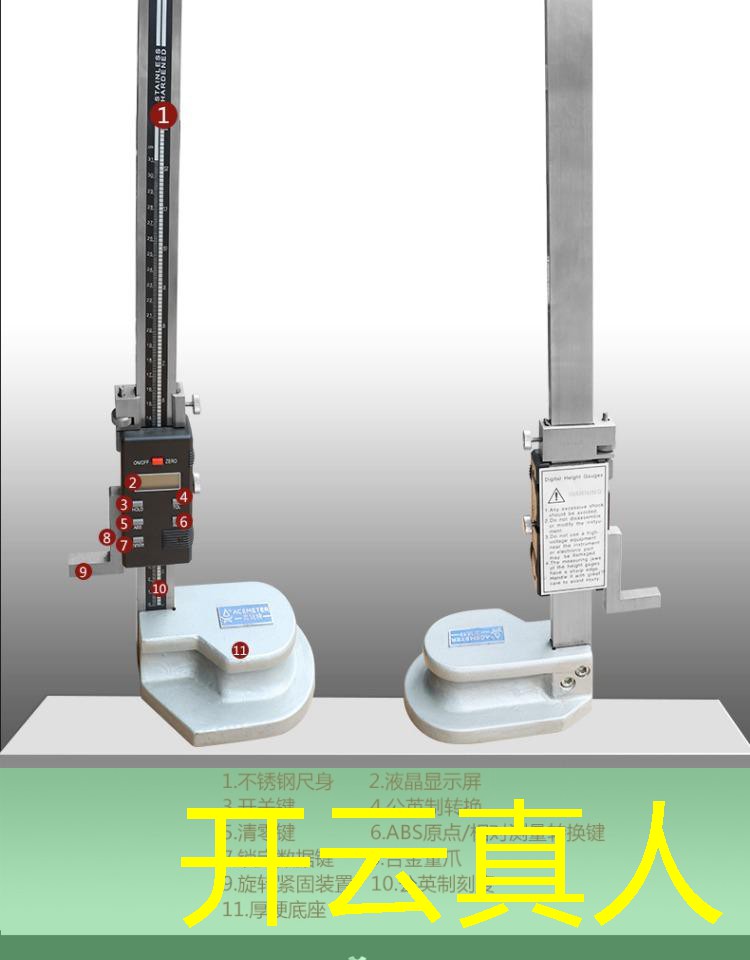

高度尺规和深度计可以算是游标卡尺的同类仪器。通过搭配使用千分表,高度尺规可以进行高度的测量。而深度计则被用于高度差的测量。

高度尺规

数显百分表

深度计

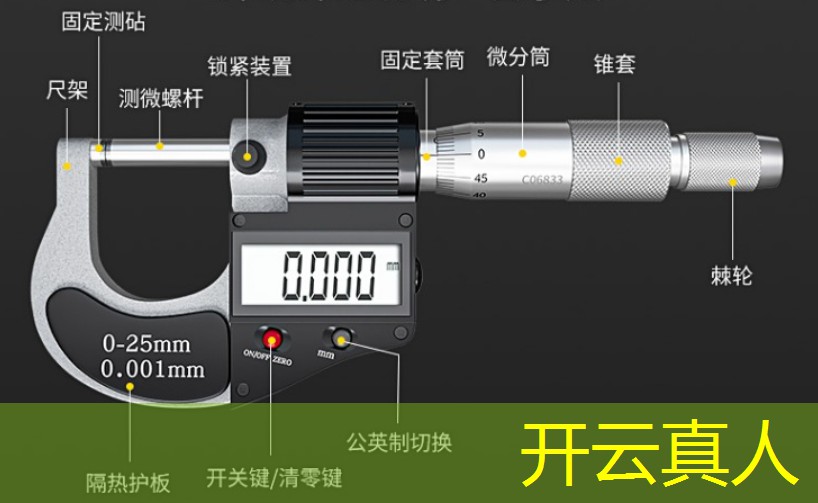

夹住目标物,测量其大小的工具。部分机型还能进行精确到1 µm单位的测量。因其不同于游标卡尺,基于“阿贝原则”,能够进行更加正确的测量。

通常我们所说的千分尺,都是指外径千分尺。除此之外,根据不同的测量用途,还可分为内径千分尺、3点式内径千分尺、测杆千分尺、深度千分尺等各种类型。根据弓架的大小,可测量范围可分为0至25 mm、25至50 mm等,量程通常间隔25 mm,因此必须采用适用于目标物的装置。近年来,数字千分尺也正在逐步普及。

阿贝原则

阿贝原则的主要内容,就是“要提高测量精度,就必须将测量目标物与测量器具的刻度设置在测量方向的同一直线上”。对千分尺而言,由于刻度与测量的位置处于同一直线上,符合阿贝原则,测量的精度更高。

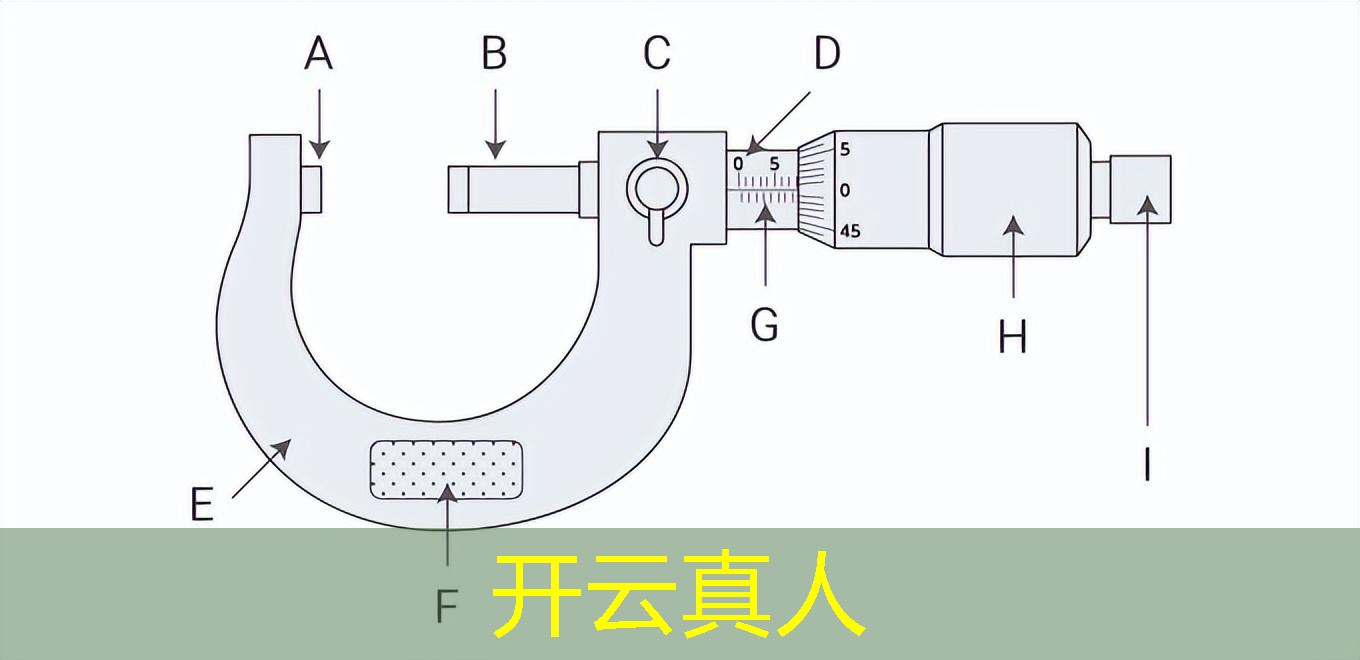

结构与用途

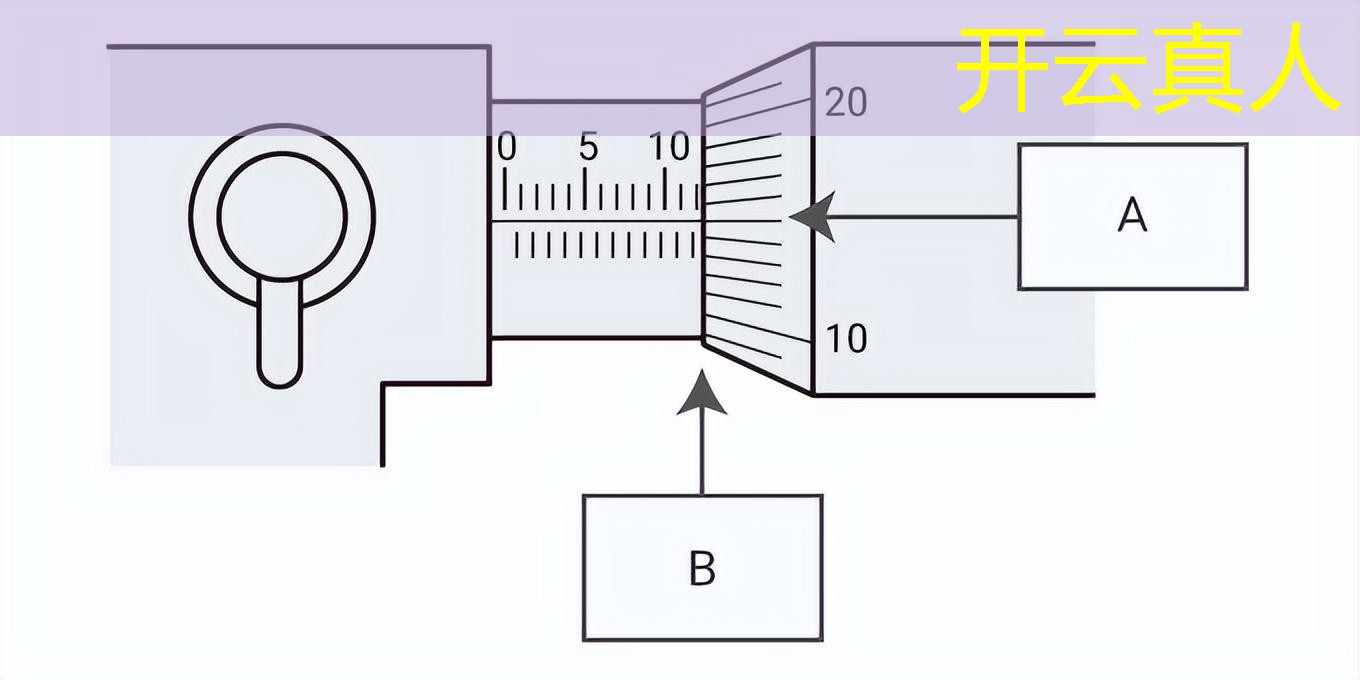

A测砧 B测微螺杆 C锁紧装置 D固定套筒 E弓架 F防热板 G刻度基线 H微分筒 I棘轮

将目标物置于测砧与测微螺杆之间,旋转微分筒,紧贴目标物的两面。

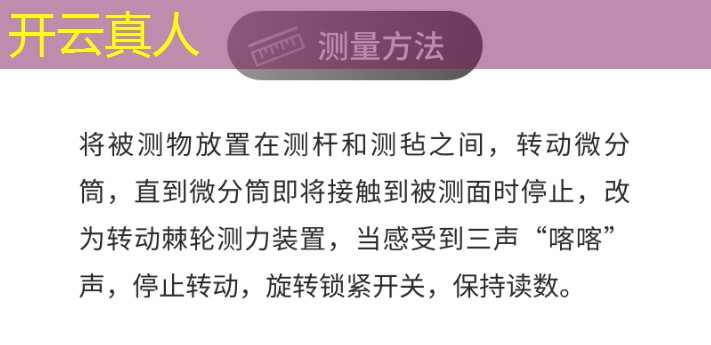

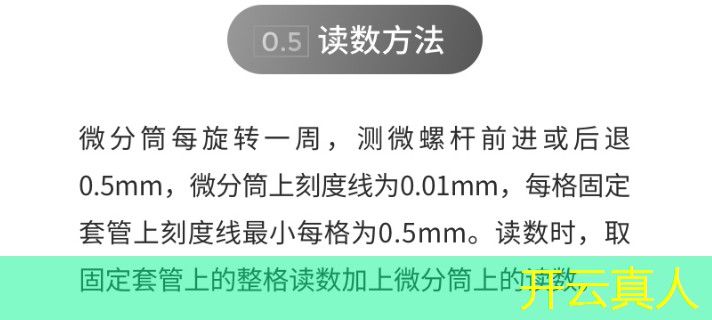

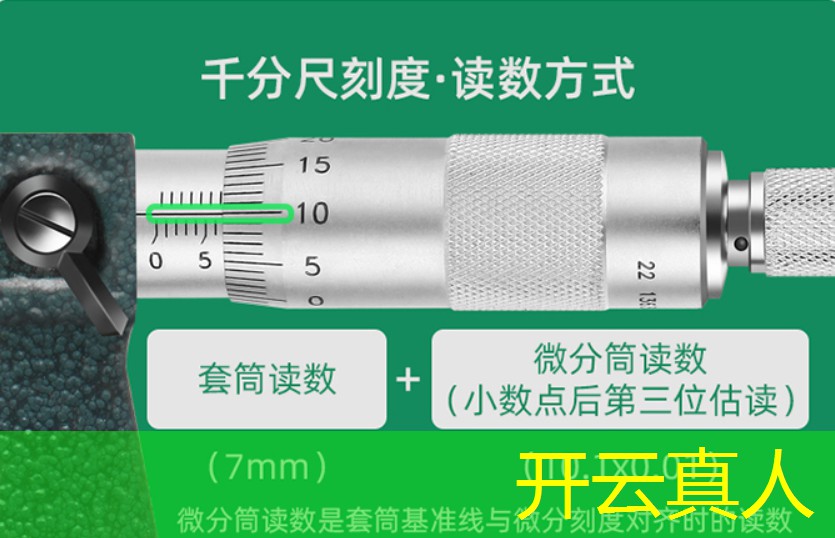

千分尺的主要使用方法测量前,用干净的布料擦拭测砧与测微螺杆的表面。这样能清除污垢及灰尘,实现准确的测量。抓握千分尺的方法,是用左手的大拇指与食指夹住弓架的防热板部分,用右手的大拇指与食指捏住微分筒。将目标物夹在测砧与测微螺杆之间,转动棘轮,读取发生空转时的示数。同时读取作为主刻度的固定套筒与微分筒的示数。固定套筒右端的线能够以0.5 mm为最小单位进行读取,与微分筒中央线(刻度基线)对齐的刻度,则能以0.01 mm为最小单位进行读取。

A微分筒的刻度对准了“0.15”

B微分筒的刻度超过了“12.0 mm”

12.0+0.15=12.15 mm

使用注意事项千分尺的校正需要借助标准块或专用的尺规来进行。为了进行准确的测量,还必须确保测砧的面始终平行。随着测量次数的不断增加,测砧面可能会受到磨损、污垢等的影响,无法保持平行。因此,必须定期使用名为平晶的部件,通过显现的牛顿环,确认平行与否。测量金属目标物,或用标准块进行校正时,需要注意热膨胀的影响。请尽量避免徒手抓握金属,或佩戴不导热的精密作业用手套。千分尺的校正周期为3个月至1年。

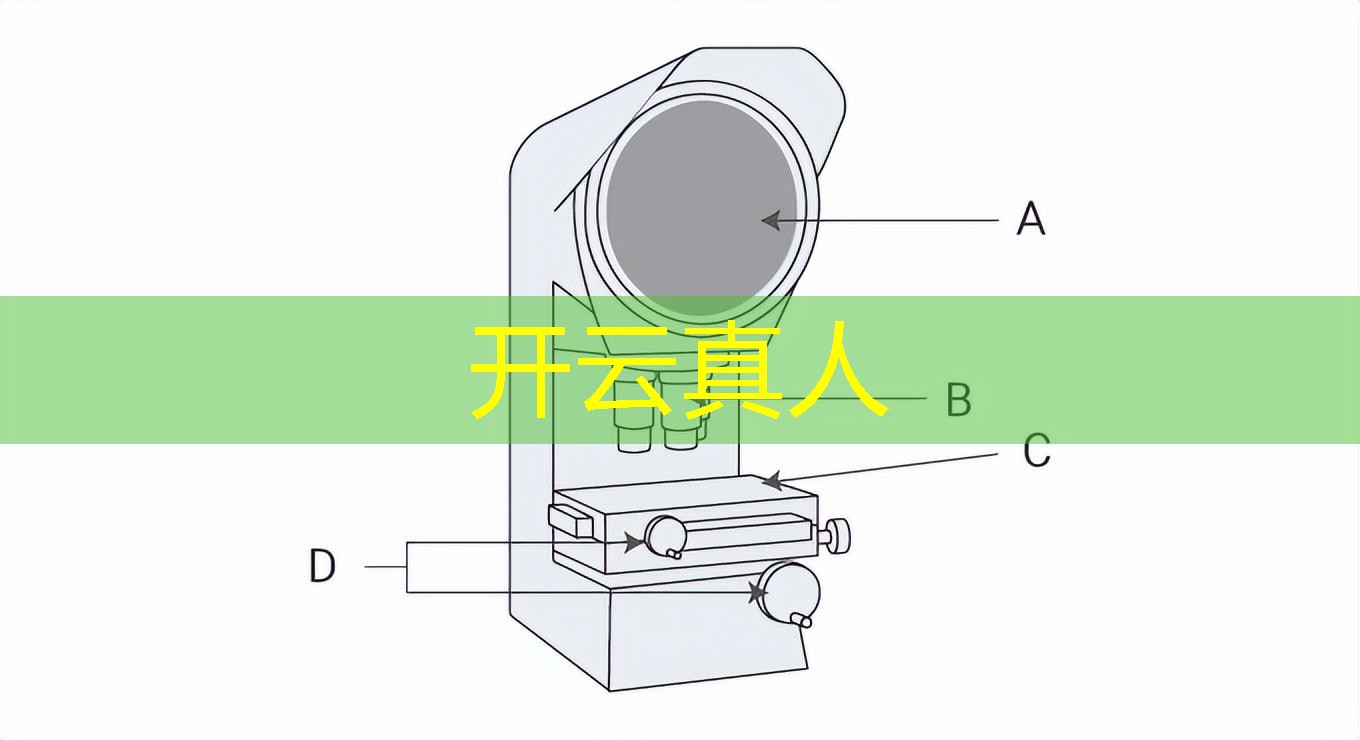

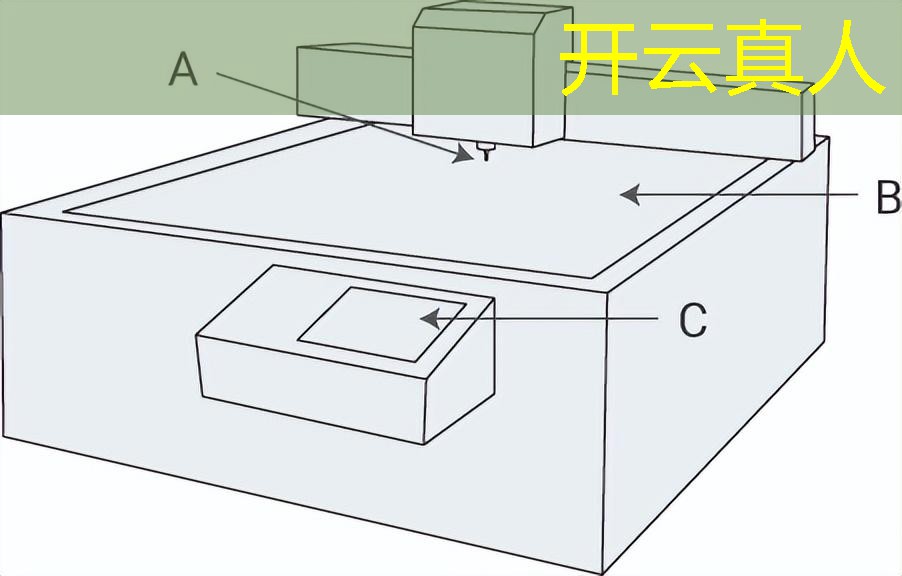

光学测量仪的一种。测量原理类似于光学显微镜。其工作机理是将目标物置于载物台上,通过从下方照射光源,将目标物的轮廓投影到屏幕上。采用远心光学系统,可实现准确测量。

最初的开发用途是目标物的轮廓检测,随后则出现了附带测量功能的投影仪。 大型投影仪的屏幕直径甚至可超过1 m。

这种装置的优点如下:

能够对目标物进行非接触式测量。

能够测量小型物体及形状复杂的物体。

不同于工具显微镜,无需通过目镜进行观察,支持多人同时观察。

被广泛用于电子部件及精密部件等的检测、测量。

结构与用途

A投影屏幕 B投影镜头 C可动载物台 D载物台移动手柄(XY手柄)

投影仪的主要使用方法将目标物置于载物台上。用标尺对准在屏幕上被放大的投影影像,测量尺寸。还能够配合使用XY载物台,根据其移动量来测量尺寸。某些投影仪还会采用“目标夹入型”刻度。即通过位于2条读数线之间的刻度,进行长度测量。

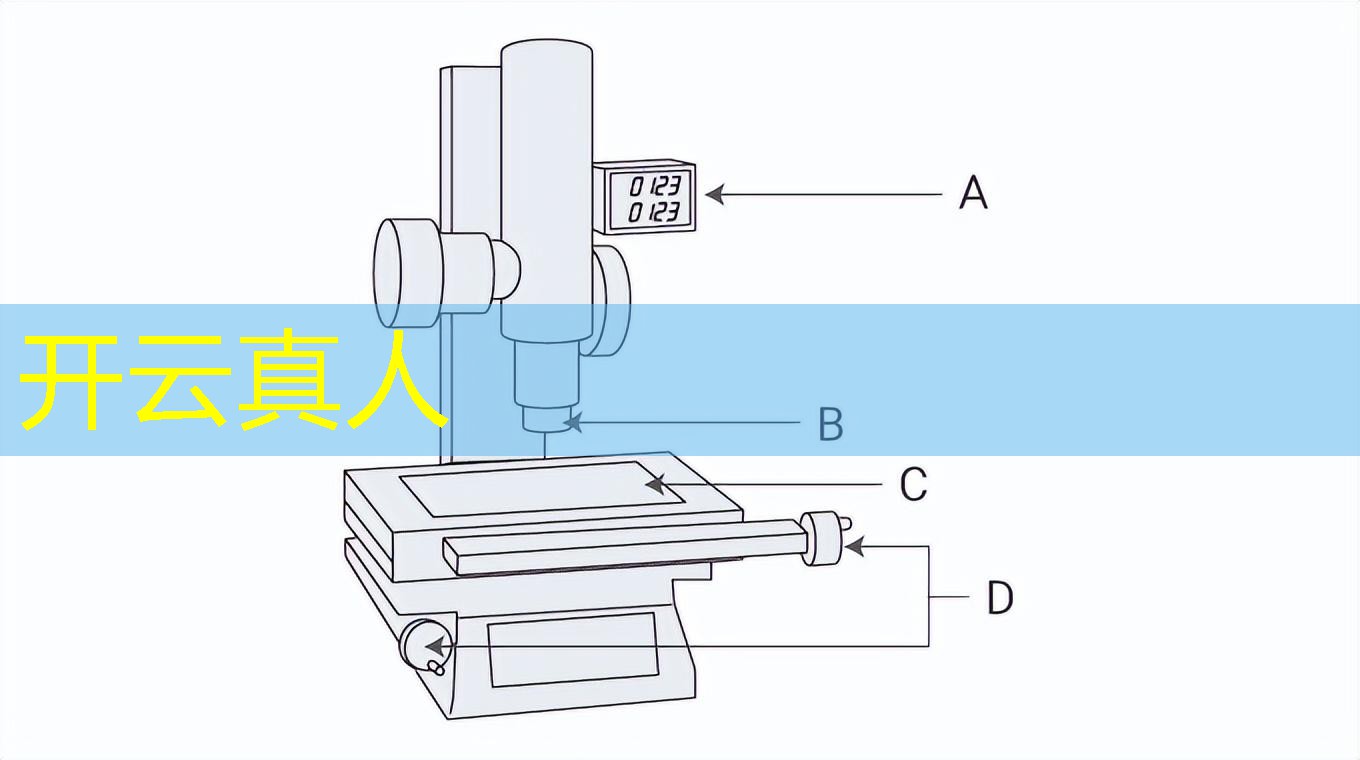

通过搭配使用光学显微镜与精密可动工作台,实施目标物测量的装置。和投影仪一样,采用远心光学系统,可实现准确测量。可进行非接触测量,不必担心目标物受损。

根据用途,可分为工具显微镜、工厂用工具显微镜、万能工具显微镜等。不同类型的特点如下所示。

- 工具显微镜…测量显微镜的鼻祖,原本用于工具的测量。

- 工厂用工具显微镜…适用于测量小型加工部件等。

- 多功能工具显微镜…支持的用途比工具显微镜更多,还能测量大型目标物。

结构与用途

A测量数据显示部 B接物透镜 C可动载物台 D载物台移动手柄(XY手柄)

工具显微镜的主要使用方法将目标物装设到载物台上。和普通的光学显微镜一样,用透过光或反射光照射目标物,将刻度基线对准阴影边界,实施测量。根据目标物区分使用照明(透过照明、同轴落射照明等)。测量值可输出为各类CAD数据。

使用注意事项和使用普通显微镜时一样,需要在没有灰尘的环境下使用。且安装台不能有振动、倾斜。使用后须盖上盖子,防止进灰。

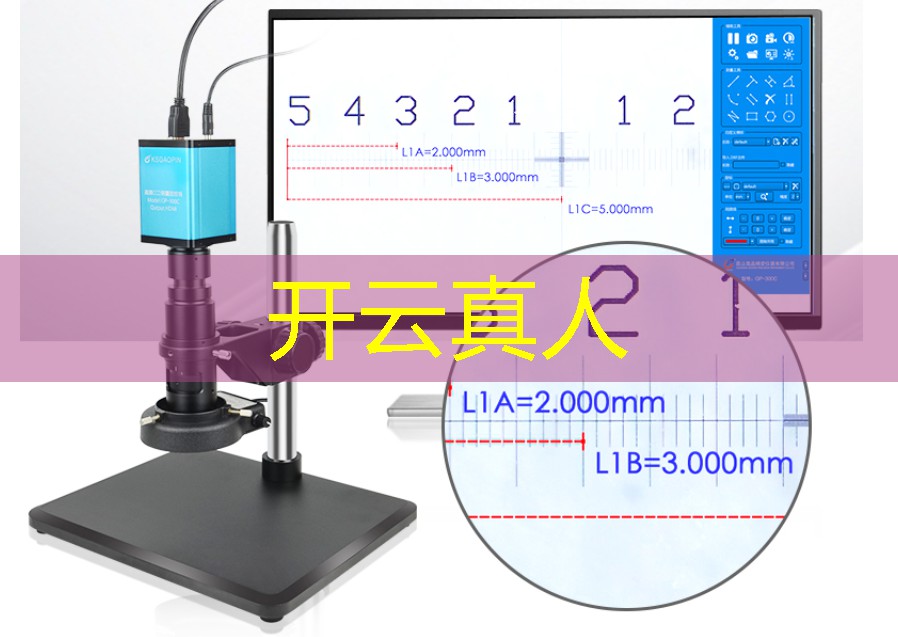

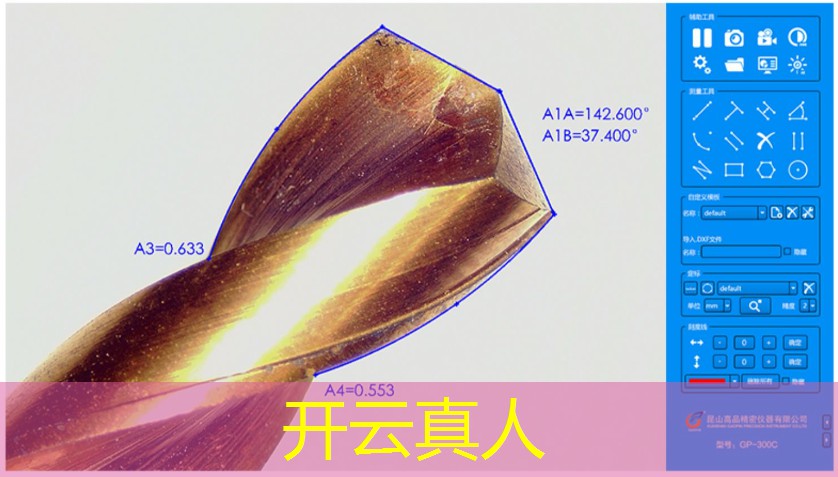

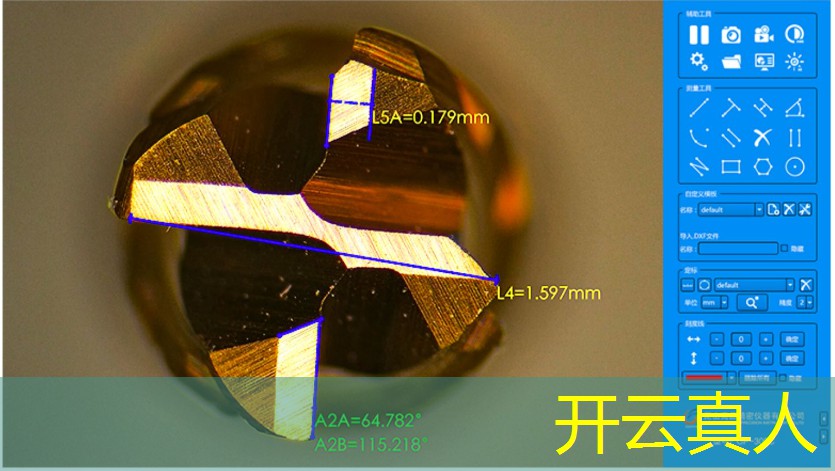

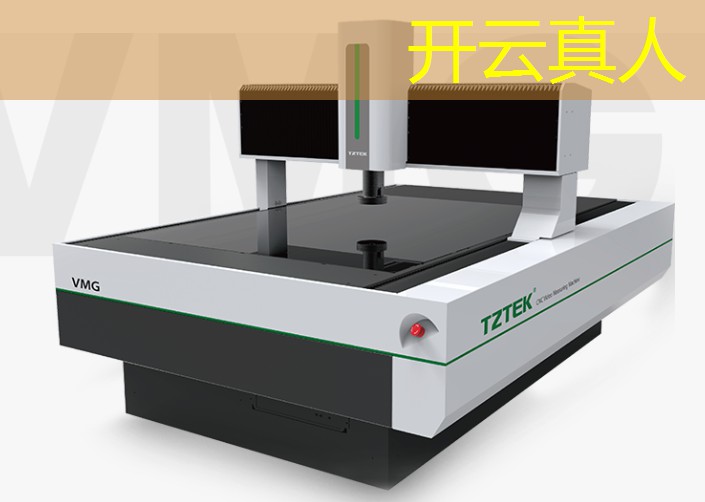

和投影仪、工具显微镜一样,属于利用图像进行测量的非接触式装置。

CNC影像仪:CNC是Computer Numerical Control的缩写,代表“计算机数字控制”,能够基于图像处理技术,进行高速且高精度的自动测量。在生产现场推进工厂自动化的过程中,实现了发展。不仅可实现高精度测量,在生产线的部件质量检测中也发挥着重要的作用。最近面世的机型还能借助高精度CCD,拍摄彩色图像进行观察。伴随着软件的优化,不仅能实现丰富的边缘检测,还可进行复杂的运算。

结构与用途

ACCD相机B测量物放置载物台C控制盘

CNC图像尺寸测量仪的主要使用方法通过将目标物提前静置在测量室5小时以上,与室温(通常为20°C)达成平衡,防止热膨胀导致的误差。将目标物装设到载物台上,进行图像读取及边缘检测。还有能够通过辅助使用激光及接触探头进行测量的机型。测量值可输出为各类CAD数据。

使用注意事项必须使用校正片,对自动对焦的精度等进行定期确认。

视频来源:广东科视

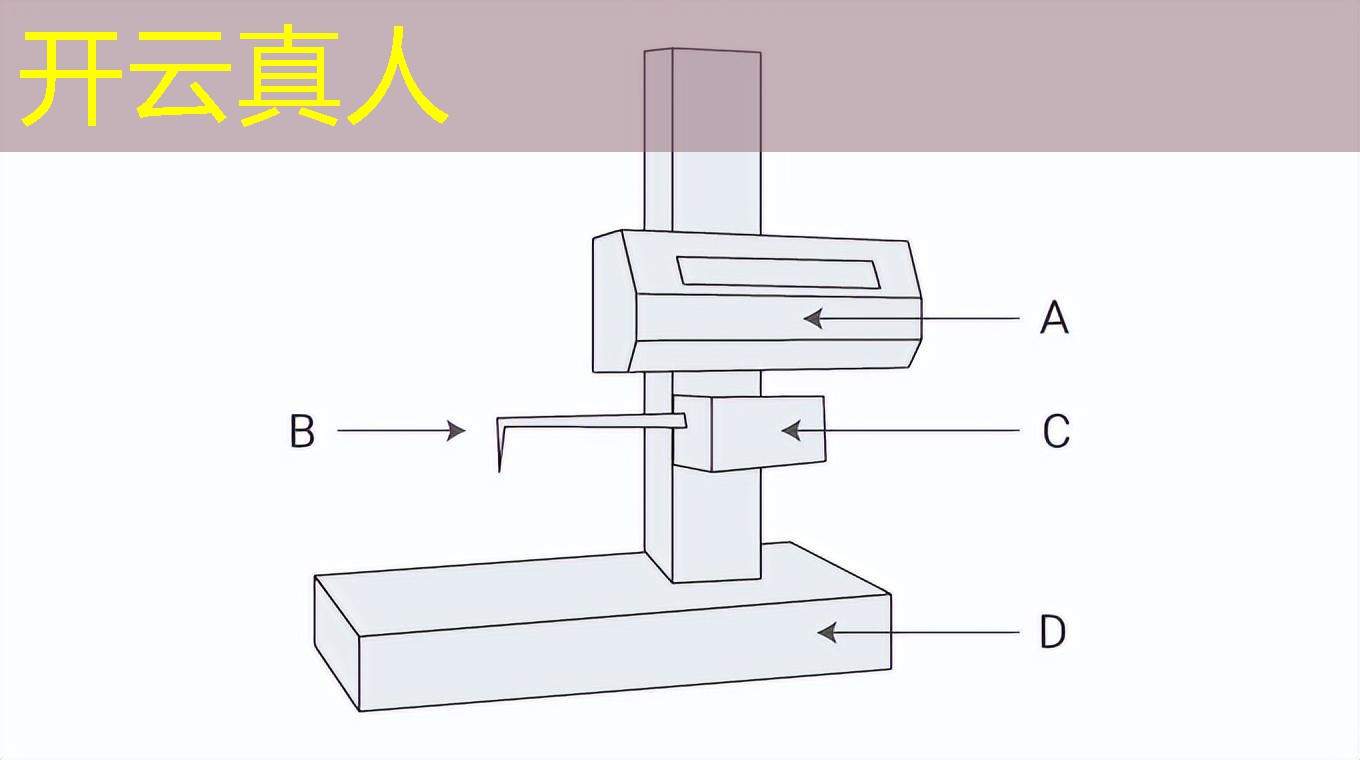

使用被称为探针的触针,沿目标物表面移动,对其轮廓形状进行测量、记录的装置。部分机型还能用作表面粗糙度仪。CNC控制的机型,能够进行角度及圆弧半径、高度差、螺丝节距的测量。适用于螺纹牙形状、微米级薄膜等微小形状的测量。

近年来还出现了用激光代替触针,通过非接触式的轮廓描绘,实现复杂形状测量的机型。部分机型还能进行上下两面的测量。

主要用于在制作试作品时,确认是否与设计图纸的规格相符。还被用于逆向工程。

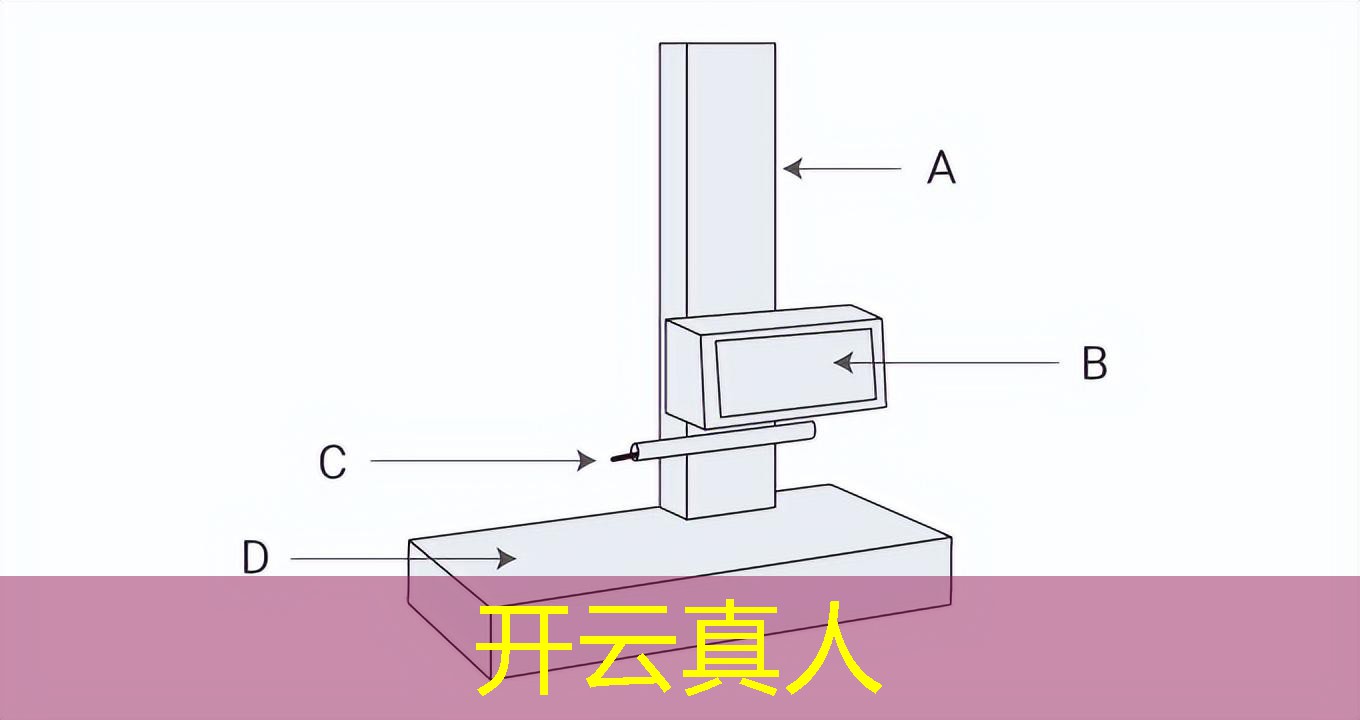

结构与用途

A驱动部B探针C检测仪D测量台

形状轮廓测量仪的主要使用方法将触针安装到主机上。依照定位、原点设定等使用步骤进行测量。通过使用Y轴工作台、旋转工作台等夹具,可以实现自动化测量。测量数据可以转换为各类CAD数据使用。

使用注意事项必须选择与目标物形状及测量用途相符的探针。尤其是激光机型,需要在没有灰尘的环境下进行测量。为了进行高精度的准确测量,还需要使用夹具等,将目标物正确定位在测量仪上。使用前必须进行校正。校正需要借助专用的套件来进行。

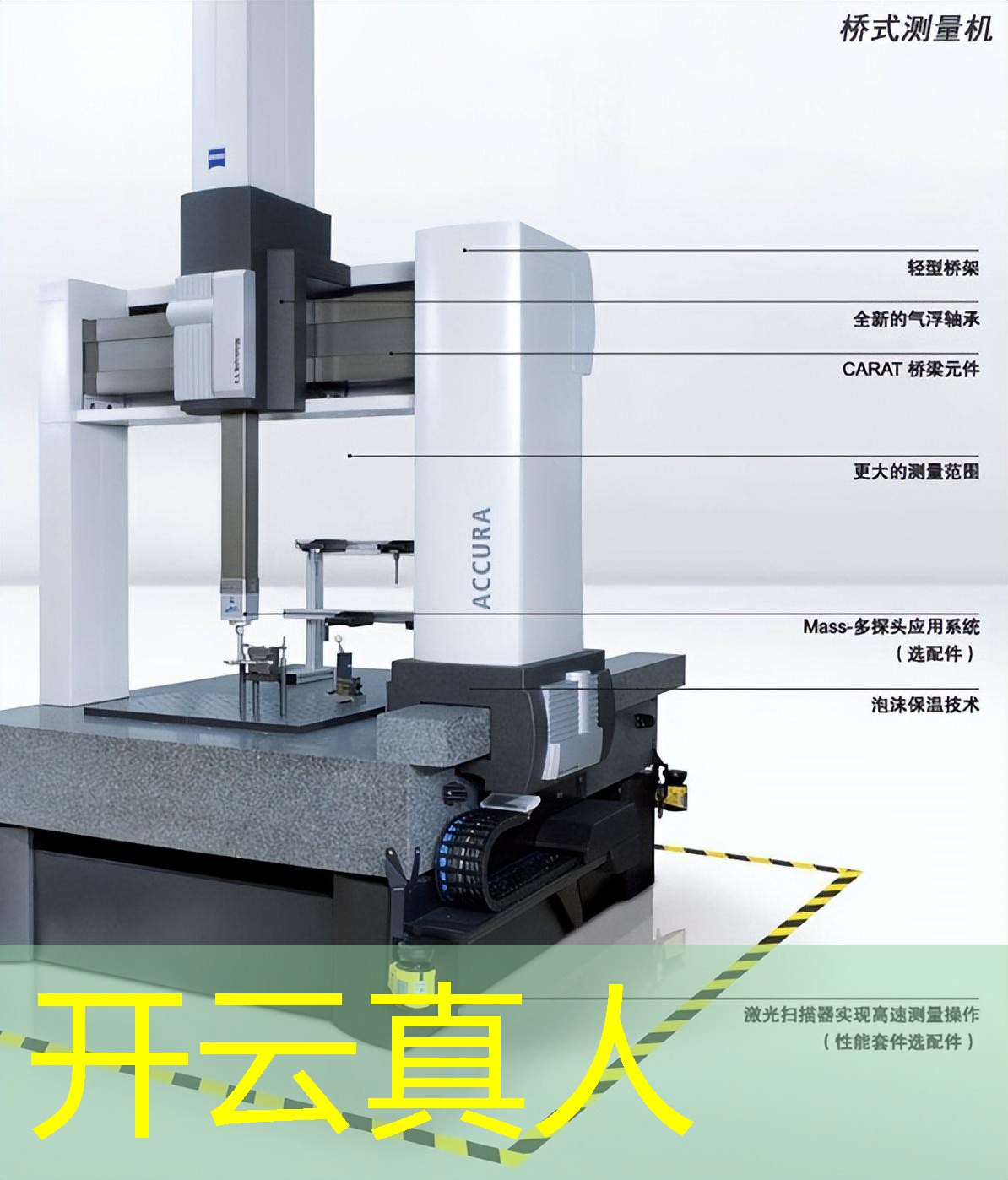

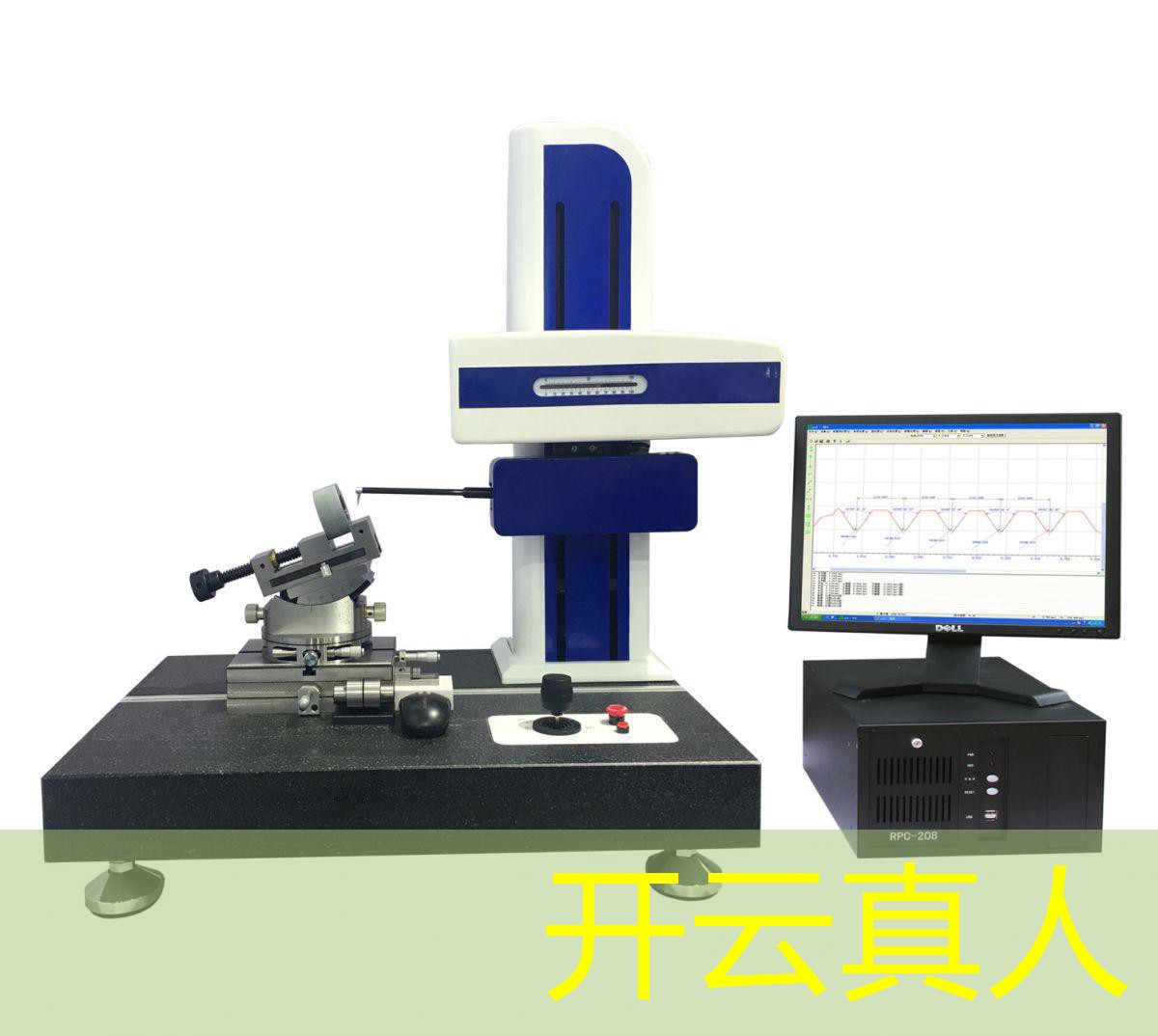

一直以来,投影仪及工具显微镜的测量都是依靠目视进行的,不仅要求操作熟练度,还要花费许多测量时间。相比之下,三坐标测量仪则是一种能够依靠图像处理技术,测量目标物长、宽、高度尺寸的装置。不仅能进行目标物的自动测量及测量数据的记录,还能通过各类运算,计算出特殊值。

机型可分为使用被称为接触探头的球状物体进行测量的接触式,以及利用激光等测量的非接触式。其中还有用于汽车行业,可测量10 m以上目标物的仪器。

其用途则包括面向汽车部件等模具、机械部件类立体物,测量目标物与图纸间差异等。近年来,随着3D打印机的普及,用三坐标测量仪测量现有部件及标准部件尺寸,基于相应数据,利用3D打印机制作试作品的用途也逐渐增多。

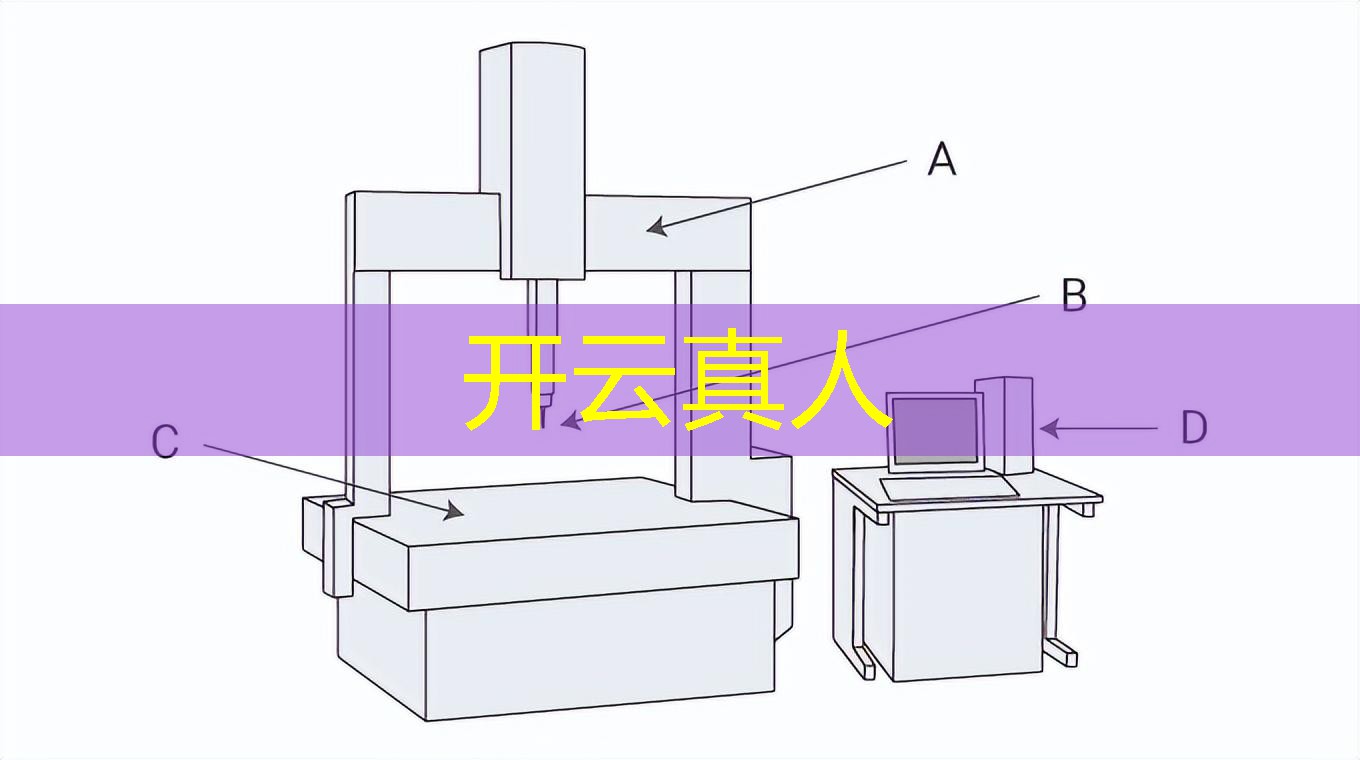

结构与用途

A移动桥B触发探头C载物台D控制部

三坐标测量仪的主要使用方法通过将目标物提前静置在测量室5小时以上,与室温(通常为20°C)达成平衡,防止热膨胀导致的误差。根据设备的使用步骤进行测量。可以将测得的数据导入计算机,作为3D-CAD等数据使用。

使用注意事项部分机型还能进行0.1 µm量级的测量,但要达到所需的测量精度,必须要实施妥善的使用及管理。使用时,请确认可动部位能够沿平行及垂直方向移动。此外,使用标准器等工具,确认不存在示值误差。要实现准确的测量,必须让目标物与测量室的温度达成平衡。或者是通过设定测量参数,进行校正。使用接触探头进行测量时,必须通过以一定速度接触目标物,进行数值的测量。

用于测量目标物表面平滑度(凸凹程度)的装置,又被称为“表面粗糙度仪”。主要分为触针式及激光式。过去通常会使用金刚石材质的触针机型,但由于在测量半导体等表面时可能会划伤表面,因此光学机型正在逐步普及。不光支持平面测量,还有能够测量曲面的机型,近年来还出现了基于表面测量数据,将形状显示为三维图像的仪器。

其用途包括金属表面的磨损状况确认、切削面状况确认,以及涂装时的完成状态确认等。在电子部件薄膜加工不断发展的过程中,部分仪器还能以纳米量级进行测量。

结构与用途

A上下支架B驱动部C探针(检测仪)D工作台

使用触针式机型时,通常会使用顶端半径为2 µm的部件。但是,视精密加工品的实际情况,需要研究使用0.1至0.5 µm等级的触针。根据所用的触针,测量值可能出现偏差,必须提前进行确认。

粗糙度仪的主要使用方法使用接触式时,触针会沿着目标物表面移动,测量表面的粗糙度。相比之下,采用激光的非接触式机型则会用激光照射目标物,通过检测反射光,测量粗糙度。测量时必须注意测量方向。例如在检测金属加工品时,为了更加确切地捕捉凸凹的特点,基本会进行与加工方向相垂直的测量。实现准确测量的关键,是决定测量速度。先从较低的速度开始尝试,在测量值稳定的范围内实施测量。

开云真人 开云真人 开云真人

电话:020-36505545

电话:020-36505545 邮箱:admin@huibojiamy.com

邮箱:admin@huibojiamy.com 地址:广东省广州市天河区88号

地址:广东省广州市天河区88号 Copyright™ 2018-2026 开云真人(中国)官方网站 版权所有

Copyright™ 2018-2026 开云真人(中国)官方网站 版权所有